Le taux de défaillance des chaînes de production traditionnelles atteint parfois 15 % lors de l’introduction de nouveaux produits, selon les données de l’industrie manufacturière. Cette vulnérabilité freine le lancement rapide sur le marché et accentue les coûts opérationnels.

Certaines entreprises réduisent ces risques de moitié en adaptant des architectures modulaires associées à des solutions d’automatisation avancées. Ce choix structurel influe directement sur la flexibilité, la maintenance et la compétitivité industrielle.

Modularité et performance : des leviers incontournables pour l’usine moderne

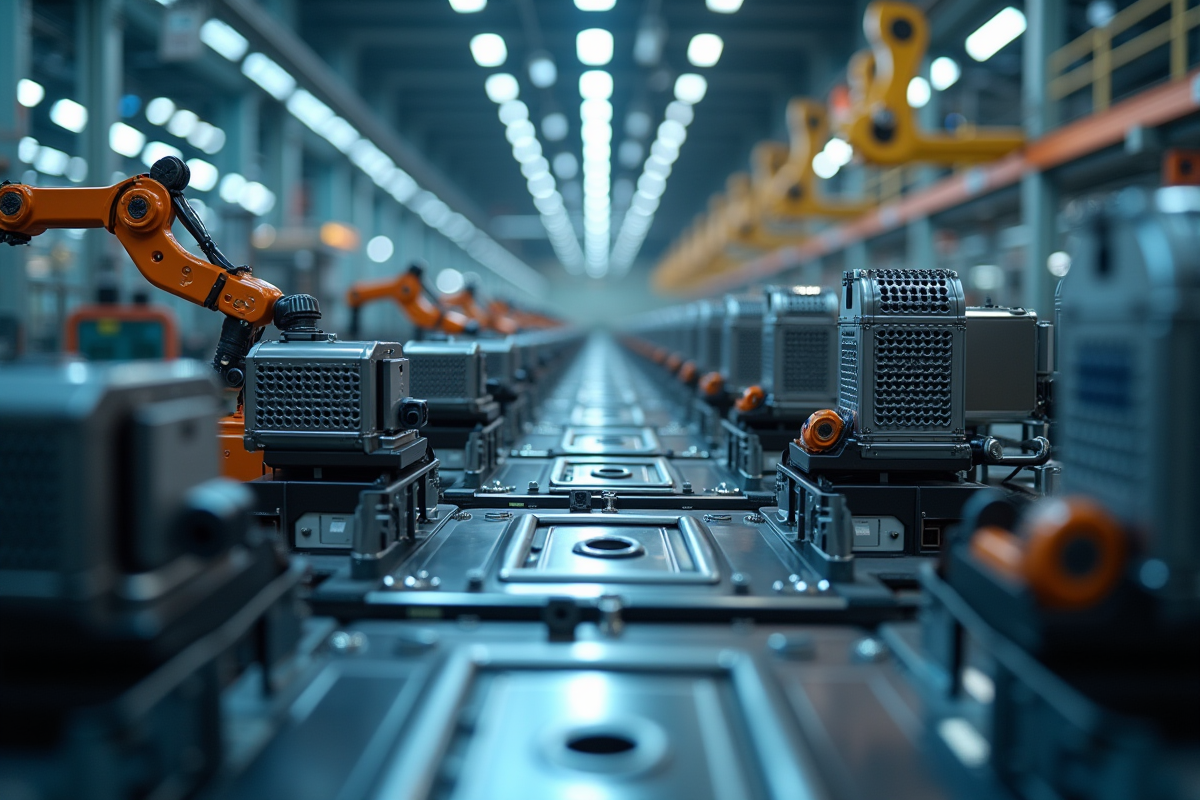

Oubliez la routine industrielle, l’alliance modularité et performance redéfinit la stratégie des sites de production. Face aux variations incessantes des marchés, à la multiplication des références et à la pression sur les délais, l’industrie n’a d’autre choix que de s’adapter. Les solutions de construction modulaire s’imposent : elles réorganisent les process, accélèrent la digitalisation, et poussent l’efficacité à des niveaux inédits.

Opter pour une architecture en modules, c’est permettre à chaque composant d’évoluer au gré des besoins. Ajouter, retirer ou modifier un module devient un jeu d’assemblage : la chaîne reste en mouvement, la cadence ne faiblit pas. Le résultat ? Un système industriel qui gagne en souplesse, qui limite les arrêts, qui se répare sans tout stopper. La maintenance devient plus rapide, les mises à jour techniques aussi. Le système modulaire pour l’automatisation industrielle s’impose comme le socle de l’usine agile, celle qui ajuste ses moyens quand le marché se transforme.

La gestion intelligente des flux, dopée par des technologies de pointe, bouleverse encore l’équation. Les industriels connectent l’ensemble de leur chaîne, surveillent les indicateurs à distance, adaptent la production à la volée et gagnent en visibilité. Les ressources sont mieux utilisées, les changements de gamme se font sans stress, les charges sont optimisées. Les anciens schémas s’effacent peu à peu, remplacés par des organisations hybrides capables d’absorber la complexité sans ralentir le rythme.

Trois piliers structurent cette mutation :

- Transformation numérique : catalyseur de flexibilité

- Efficacité opérationnelle : moteur de croissance

- Gestion des processus : pilier de la compétitivité

Quels bénéfices concrets attendre d’une automatisation flexible et évolutive ?

Moderniser ses lignes de fabrication ne se résume plus à installer quelques robots. Les attentes montent d’un cran : il s’agit désormais de viser la flexibilité, la productivité et la réduction des coûts. L’automatisation modulaire offre un levier pour repenser les flux, adapter l’outil industriel à la demande et réagir instantanément aux évolutions du marché. Les entreprises qui s’engagent dans cette voie observent une hausse réelle de leur efficacité opérationnelle : moins de pannes, une utilisation plus pertinente des ressources, et une adaptation rapide aux nouvelles gammes de produits.

La maîtrise des données de production prend une place centrale. Grâce à la collecte continue et à l’intégration d’outils connectés, la direction anticipe les dérapages, ajuste l’activité, réduit la consommation d’énergie. Les effets sont concrets : des économies sur chaque étape, de l’approvisionnement à la livraison.

Voici, dans la pratique, ce que cela change :

- Utilisation optimale des ressources : chaque module fonctionne à la demande, s’arrête quand il n’est pas utile, limitant ainsi toute déperdition.

- Réactivité accrue : la production colle aux variations de la demande sans surcoût ni délai.

- Amélioration de la productivité : changement d’outillages accéléré, interventions de maintenance simplifiées.

Pouvoir réorganiser une ligne, intégrer rapidement une nouvelle solution ou retirer un module sans bloquer l’ensemble, voilà la force de ce modèle. Ceux qui font ce choix engrangent des gains qui se comptent parfois en millions d’euros, tout en consolidant leur solidité sur le long terme.

Zoom sur les technologies qui transforment la logistique industrielle au quotidien

La logistique industrielle connaît une véritable révolution. Les technologies de pointe bousculent les habitudes, optimisent la circulation des flux et dopent la performance des entrepôts. La transformation numérique s’affirme partout : pilotage instantané, automatisation des tâches, interfaces de plus en plus intuitives. Les systèmes de gestion des stocks deviennent intelligents, ajustant les approvisionnements à la minute, fiabilisant l’ensemble de la chaîne logistique.

L’intelligence artificielle intervient dans l’analyse des données, repère les risques de rupture, optimise les circuits logistiques et chasse les coûts cachés. Les WMS jouent le rôle de chef d’orchestre : ils synchronisent les opérations, mobilisent les ressources et garantissent la traçabilité. La sécurité des informations devient prioritaire, poussant à l’adoption de solutions de cybersécurité plus solides.

Voici quelques exemples de ces avancées en action :

- La robotique mobile rend les transferts de marchandises plus fluides et accélère la préparation des commandes.

- Les solutions de gestion numérique synchronisent les tâches et fiabilisent les inventaires.

- L’apport de l’apprentissage automatique affine la prévision de la demande et ajuste la planification en temps réel.

En somme, toutes ces innovations dessinent une logistique à la fois agile et fiable. Les industriels soucieux de la qualité de service et de la maîtrise des coûts puisent dans ces ressources pour bâtir une organisation capable d’absorber les secousses du marché et de rebondir, quoi qu’il arrive.